Построим, запустим очистные сооружения за 4 месяца и дадим гарантию 5 лет на работу всего оборудования

«Геон» — российская инжиниринговая компания, специализирующаяся на комплексных решениях в сфере очистки и транспортировки сточных вод. Мы выполняем полный цикл работ: от проектирования и собственного производства до установки и ввода в эксплуатацию очистных сооружений

Наша цель — минимизировать любые риски и исключить ошибки на каждом этапе реализации проекта. Мы берем на себя все вопросы: от подбора оптимального оборудования и получения согласований до строительства и запуска системы, которая действительно работает

Наши специалисты помогут с расчетом и подберу оптимальное решение для вашего проекта

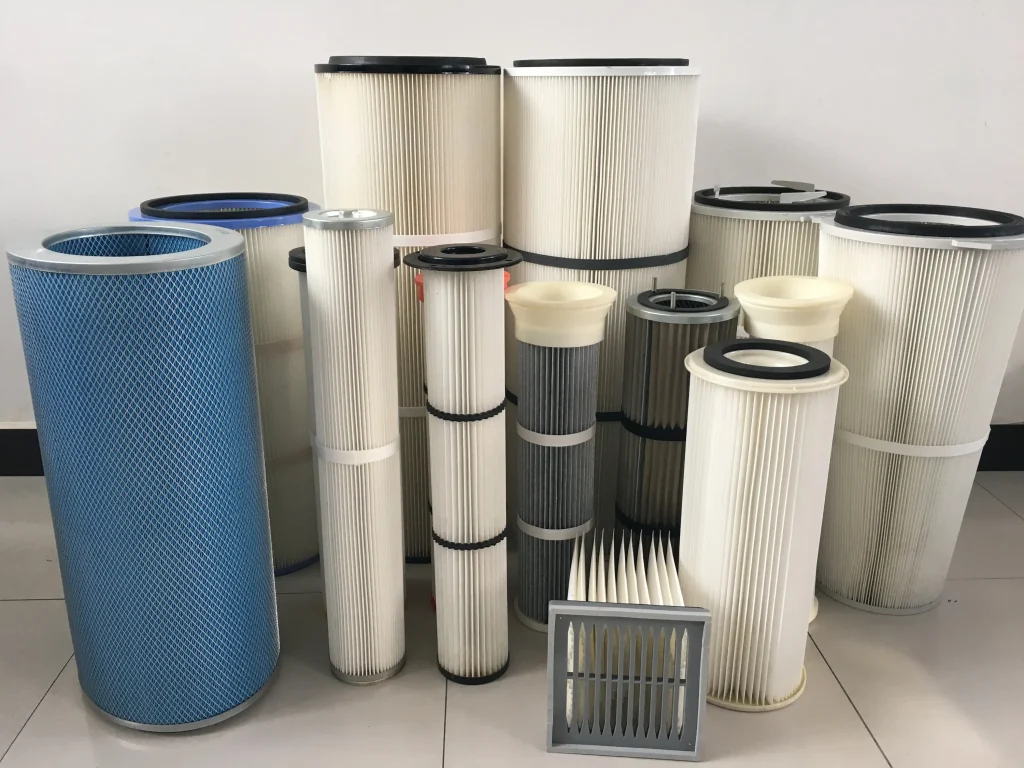

Промышленные фильтры — это специализированное оборудование, предназначенное для удаления твердых частиц, пыли, жидких и газообразных примесей из потоков воздуха, воды, масел, газов и других веществ. Они являются неотъемлемым элементом систем очистки и широко используются в производстве, энергетике, медицине, пищевой и химической промышленности. Эффективно подобранный фильтр позволяет обеспечить бесперебойную работу оборудования, соответствие экологическим нормам и высокое качество конечной продукции

Фильтры различаются по области применения и принципу действия

Основные виды:

Механические фильтры – удаляют твердые частицы из жидкостей и газов

Рукавные фильтры – эффективны для улавливания мелкодисперсной пыли из воздушных потоков

Картриджные – компактные, универсальные, применяются в фильтрации жидкостей

Фильтры тонкой очистки – обеспечивают высокую степень очистки, используются в фармацевтике и пищевой промышленности

Гравитационные и центробежные – применяются в водоочистке и на гидротехнических объектах

Сорбционные – удаляют запахи, химические соединения с использованием активированного угля или других фильтрующих материалов

Выбор фильтра зависит от состава среды, требований к чистоте, давления, температуры и особенностей систем

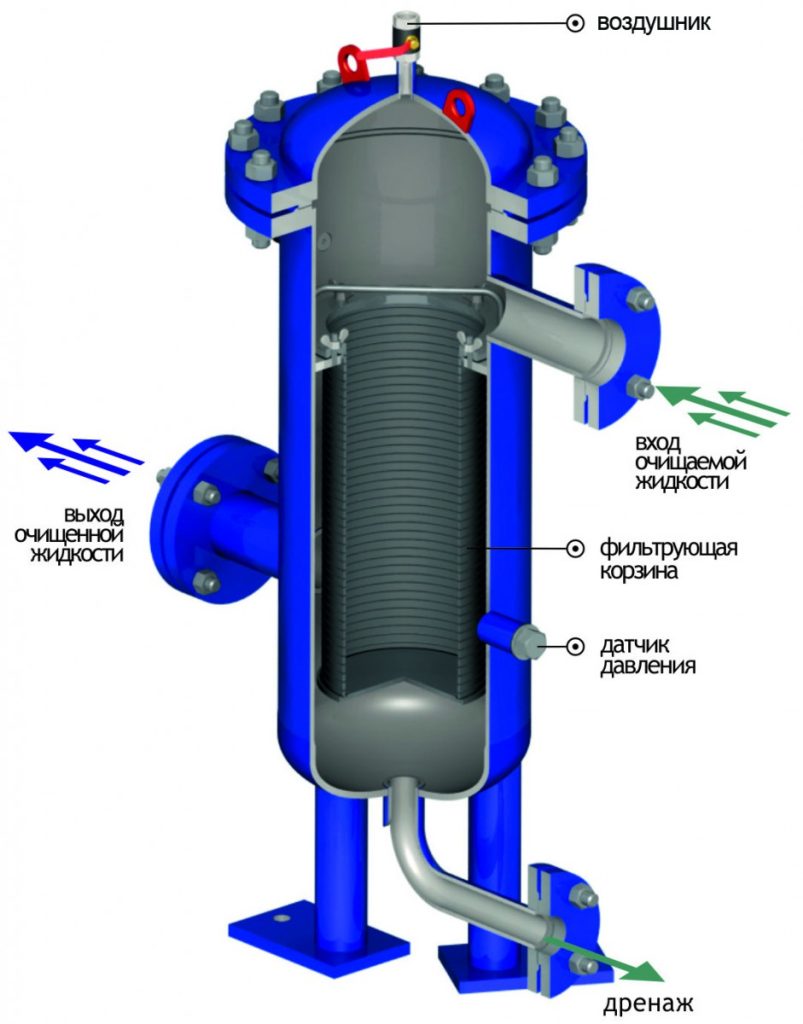

Типовая конструкция промышленного фильтра включает:

Корпус, выполненный из прочных антикоррозионных материалов (сталь, алюминий, полимеры)

Фильтрующий элемент — рукав, картридж, кассета или сетка

Камеру для сбора отфильтрованных частиц

Патрубки подключения к входу/выходу воздуха или жидкости

Устройства автоматической или ручной очистки

Индикаторы давления и состояния элемента

Фильтр может иметь горизонтальное или вертикальное исполнение, а также модульную конструкцию для удобства замены и расширения

1. Загрязненный поток поступает в фильтр через входной патрубок

2. Проходит через фильтрующий элемент, где задерживаются примеси

3. Очищенная среда выходит через выходной патрубок и поступает в дальнейшие системы

4. Осевшие частицы скапливаются в нижней части корпуса

5. При необходимости проводится механическая или пневматическая очистка фильтра

6. Для воздушных потоков — действует принцип захвата частиц на волокнистых структурах. Для жидкостей — задержка происходит за счёт плотности, вязкости и структуры материала

Процесс изготовления включает:

Этап 1

Анализ потребностей заказчика и проектирование фильтра

Этап 2

Выбор оптимальных материалов, соответствующих условиям эксплуатации

Этап 3

Лазерную резку, сварку, формовку и сборку корпуса

Этап 4

Подгонку и установку фильтрующих элементов

Этап 5

Проведение испытаний по ГОСТ и международным стандартам

Этап 6

Упаковку, маркировку и оформление сертификатов качества

Этап 7

Производство организовано на заводах в Москве и регионах России. Возможна поставка под заказ в сжатые сроки, от 5 рабочих дней

Для надежной и эффективной работы фильтра применяются только проверенные материалы:

Нержавеющая сталь (AISI 304, 316)

Углеродистая сталь с покрытием

Полимеры (ПВХ, полипропилен, полиэтилен)

Фильтровальные ткани: полиэстер, фибергласс

Металлические сетки и керамика для агрессивных сред

Все фильтрующие компоненты проходят тестирование на устойчивость к химии, температуре и износу

Регулярное обслуживание включает:

— Осмотр корпуса на наличие повреждений

— Замена или промывка фильтрующих элементов

— Проверка давления, скорости потока и целостности уплотнений

— Очистка корпуса и систем отвода загрязнений

— Тестирование автоматики

— Обновление паспортной документации и сертификатов

Обслуживание может проводиться как силами заказчика, так и нашей сервисной службой с выездом по Москве и регионам

Для точного подбора фильтра следует учитывать:

Тип среды (жидкость или воздух)

Температуру и давление в рабочей зоне

Концентрацию и размеры загрязняющих частиц

Требуемую степень очистки

Расход в м³/ч

Особенности производственного цикла

Наличие технических ограничений и стандартов производителя

Менеджеры нашей компании помогут рассчитать параметры, подобрать фильтр, оформить заказ и проконтролировать изготовление в оптимальные сроки

Исходные данные

Тип среды: воздух с пылевыми загрязнениями

Объект: участок лазерной резки металла

Производительность: 12 000 м³/ч

Концентрация пыли на входе: 120 мг/м³

Требуемая концентрация на выходе: не более 2 мг/м³

Рабочая температура воздуха: до 70 °C

Местоположение: Москва

Вид фильтрации: сухая механическая

Дополнительно: установка на улице, наличие агрессивных аэрозолей (масляная взвесь)

Пожелания: быстрая замена фильтрующих элементов, низкое сопротивление, наличие сертификатов

Расчет фильтрационной поверхности

Формула для ориентировочного расчета фильтрационной поверхности:

F=Q/V

где:

F — необходимая фильтрационная площадь, м²

Q — объем воздуха, м³/ч

V — фильтрационная нагрузка, м³/м²·ч (для рукавных фильтров: 100–180 м³/м²·ч)

F=12000/150 = 80 м²

Следует принимать площадь с запасом ≈ 100 м² для стабильной работы и меньшего сопротивления.